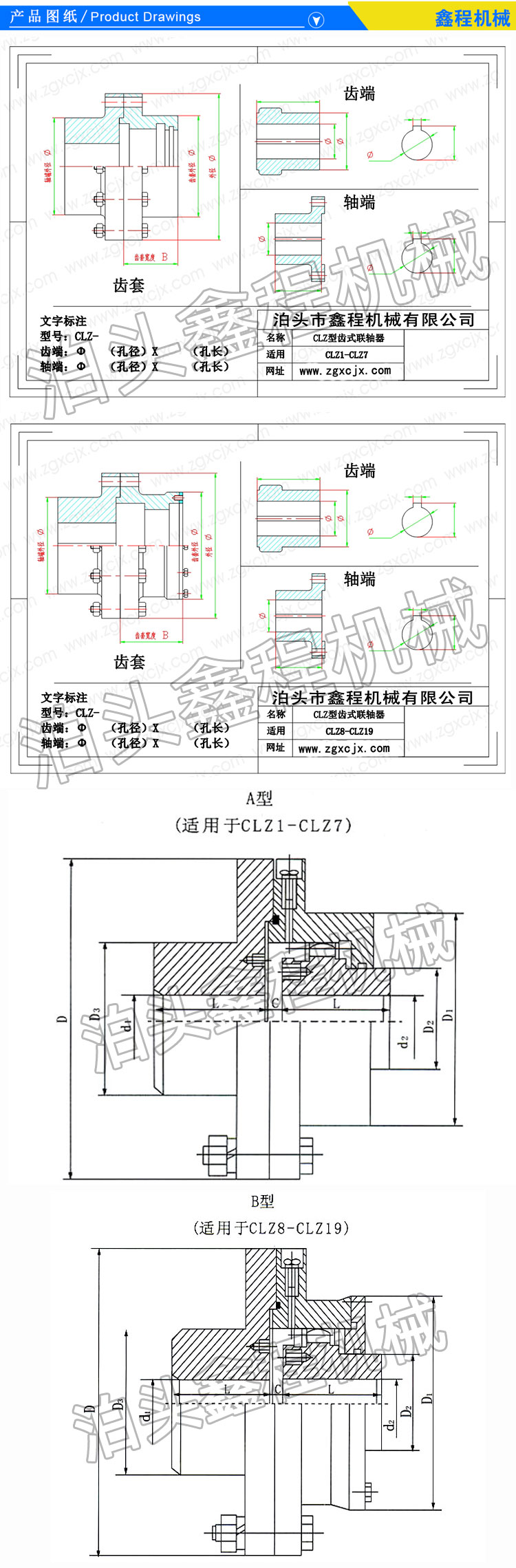

我公司生產的鼓形齒聯軸器,采用45#鑄鋼,圓鋼或鍛鋼,齒部高頻淬火,數控滾齒機擦齒機制齒,拉床制鍵槽,數控車床加工軸孔,保護質量,外觀光潔度高,壽命長。鼓形齒式聯軸器屬于剛撓性聯軸器,是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。外齒分為直齒和鼓形齒兩種齒形,所謂鼓形齒即為將外齒制成球面,球面中心在齒輪軸線上,齒側間隙較一般齒輪大,可允許較大的角位移,可實際效果為主齒的接觸條件,提高傳遞轉矩的能力,延長使用壽命。特別適用于低速重載工況,如冶金、礦山、起重運輸等行業、也適用于石油、化工、通用機械等各類機械的軸系傳動。

在動力傳動系統中,高速鼓形齒聯軸器采用動壓滑動軸承,各支承點的油膜厚度在周向位置上各不相同,因而運轉時軸線的偏斜難以避免。高速鼓形齒聯軸器應具有較高的撓性,它將傳動系統聯成一體,并能阻止由聯結產生的各種有潛在危險的動態力。

1.結構

設計性能優良的高速鼓形齒聯軸器,在結構上應滿足如下要求.減輕鼓形齒聯軸器的重量,以減輕軸承端懸掛力矩,這可提高傳動系統的橫向固有頻率,增大臨界轉速; (2)將鼓形齒聯軸器的不平衡程度減至較低限度,以降低橫向離心振幅;(3)在確認系統不發生扭轉共振的條件下,可降低鼓形齒聯軸器的扭轉剛度(增大撓性)。 欲滿足上述條件,就需要縮減鼓形齒聯軸器的尺寸,以減輕鼓形齒聯軸器的重量和懸掛力矩,但由此會引起鼓形齒聯軸器的應力增大。所以需要提高材料的強度。同時,齒輪分度圓直徑的減小,會使鼓形齒聯軸器所傳遞的軸向力增大。高速鼓形齒聯軸器的破壞形式大部分均為輪齒磨損。為此,應設計優良的潤滑系統,在選材和熱處理方面也應好重視。

2.分類

按浮動零件的結構型式,可將鼓形齒聯軸器分為外齒浮動式和內齒浮動式等兩種。此外,為了在不移動被聯機械的情況下裝拆鼓形齒聯軸器,可將上述兩種結構類型演化設計成外齒隔套式和內齒藻套式等。3.制造、安裝精度及動平衡 高速機組轉子的穩定性極為重要,它要求鼓形齒聯軸器具有較高的精度,并進行準確的動平衡。一般要求外齒精度達到6級,內齒精度達到7級。零件的徑向跳動和軸向跳動都要限制在很小的范圍內,以確認將潛在的不平衡程度降到較低限度.主要零件需進行平衡,對軸向長度較短的零件,允許僅作靜平衡。軸向長度較長的零件,應作動平衡,鼓形齒聯軸器組裝后要作整體動平衡。

4.潤滑

良好的潤滑是鼓形齒聯軸器有力的運行的需要保護,也是減緩磨損、提高鼓形齒聯軸器使用壽命的重要途徑。鼓形齒聯軸器通常采用潤滑油潤滑,齒面要求連續潤滑,潤滑油排泄應通暢,否則齒面溫度會升高并將積存水分和污垢。潤滑油經精度適宜濾油器過濾,濾清度小于10um。某些重要的高速鼓形齒聯軸器還可采用集油槽孔的結構,即在外齒輪軸孔內加工出集油槽,在外齒輪齒底部鉆出與集油槽相通的油孔,利用鼓形齒聯軸器高速運轉產生的離心力,將油液噴人內外齒嚙合處,使其深受充分潤滑

5.材料和熱處理

中低速鼓形齒聯軸器的材料通常采用ZG45 熱處理為調質。高速鼓形齒聯軸器運轉時應力很大,因此其材料應選用強度好合金鋼。鼓形齒聯軸器齒面損傷形式可歸結為膠合、點蝕、齒表面變形及磨料磨損四種形式。為減緩損傷,可以在選材和熱處理方面采取如下措施:(1)內、外齒零件選用不同的材料,可以防止齒面膠合和減輕磨料磨損。

(2)若相嚙合的內、外齒齒寬長度不等,為防止產生壓痕和臺肩,齒寬較長者的齒面硬度應取得較大。(3)齒面硬化可以減輕磨料磨損,提性能穩定,但是過分提高齒面硬度并非有利,有時會造成齒面硬化層剝落而使齒輪失效。齒表而硬化的常用辦法為淬火和氮化,由于齒面氮化后對提性能穩定有較明顯的效果,而且零件氮化后變形很小,因此常用氮化法來提高齒面硬度。